Как производятся диски Blu-ray 3D - репортаж с фабрики Sony

Информационным поводом для демонстрации компанией Sony производства дисков стал выпуск первых трехмерных фильмов на Blu-ray. Впрочем, это именно повод, а не причина, никаких технологических отличий между "обычным" Blu-ray и Blu-ray 3D нет - сами диски совершенно одинаковые, производятся абсолютно идентичным способом.

Вся разница лишь в кодировании информации. Если файлы обычного Blu-ray содержат лишь однопоточную, "плоскую" картинку, то на Blu-ray 3D записывается сразу два видеопотока. Что любопытно, это вовсе не "левый" и "правый" каналы, как в классическом музыкальном стерео. Подход более похож на то, что в мире MP3 и иных примкнувших к нему музыкальных форматов называется joint stereo.

Основная информация об изображении содержится в главном потоке - по умолчанию был выбран тот, который предназначен для левого глаза. И он же является единственным рабочим в том случае, если Blu-ray 3D воспроизводится на системе, не поддерживающей отображение 3D-контента - таким образом обеспечивается обратная совместимость.

Для получения "правых" кадров используется второстепенный поток, в котором кодируется не сама "правая" картинка, а разница между "левой" и "правой". Эта разница обычно относительно невелика, а иногда и вовсе равна нулю - к примеру, для таких условно плоских объектов, как небо. Использование такого подхода позволяет сократить объем информации. Собственно, joint stereo было придумано именно для этого.

Однако, как заверяют технари Sony, экономия в данном случае достигается без потерь качества. То есть любая, хотя бы малейшая разница между правым и левым кадрами, обязательно будет закодирована во вспомогательном потоке, а снижение объема файла осуществляется только в тех случаях, когда разницы нет вообще.

Итак, как было сказано выше, изготовление Blu-ray 3D полностью идентично изготовлению обычных Blu-ray, производство которых, в свою очередь, крайне близко к изготовлению DVD- и CD-дисков с некоторыми, правда, нюансами. Однако наверняка не все знают, как это происходит, поэтому имеет смысл рассказать об этом подробнее.

Как делаются лазерные диски. Теория

Технологии, считающиеся современными, сложными и даже, извините, инновационными, зачастую представляют собой лишь дополнительные "навороты" поверх чего-нибудь очень-очень старого. Атомные электростанции? По своей сути, они недалеко ушли от парового котла. Небоскребы? Их стали строить задолго до начала XX века - просто тогда люди называли их мавзолеями или соборами.

А любой лазерный диск работает примерно так же, как старомодная грампластинка. И производится очень похоже, но, конечно же, с поправкой на современные требования к плотности записи, скорости передачи информации и, возможно, это самое важное - себестоимости одной копии.

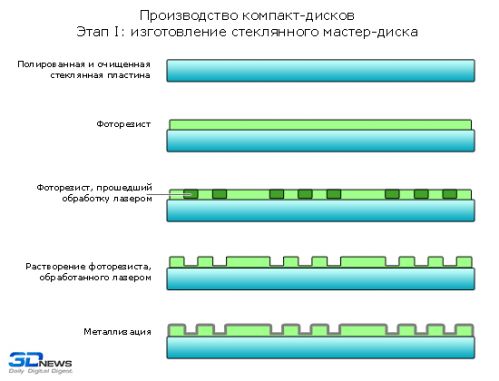

Первый этап перевода неосязаемого контента во вполне себе физическую форму компакт-диска - изготовление эталона и прародителя для всех последующих штампов - мастер-диска. Основой мастер-диска является безупречно отполированная, тщательно вычищенная стеклянная пластина. Далее возможны два варианта.

Первый: на пластину наносится слой фоторезиста - вещества, чувствительного к свету. В фоторезисте с помощью лазера "прожигается" информация - происходит это примерно так же, как в обычном записывающем оптическом приводе. Используемый в CD-болванках фталоцианин под воздействием лазера из прозрачного становится непрозрачным. Фоторезист ведет себя иначе - он либо становится устойчивым к растворителю (негативный фоторезист), либо, напротив, чувствительным к нему (позитивный фоторезист).

В случае с негативным фоторезистом лазером обрабатываются те участки, которым предстоит стать "лендами", выпуклыми областями. В случае с позитивным - наборот, обрабатываются "питы", то есть углубления. Далее, под воздействием растворителя, "лишняя" часть фоторезиста смывается с пластины - остается лишь та часть вещества, в которой, собственно, и содержится информация.

Есть и другой вариант, не предполагающий использование фоторезиста. Вместо него на стеклянную пластину наносится вещество, называемое dye polymer (в русском языке эквивалентный термин, к сожалению, напрочь отсутствует). В этом веществе с помощью лазера "питы" выжигаются уже в полном смысле - под воздействием лазерного луча dye polymer испаряется.

Плюсом второго варианта является тот факт, что углубления на мастер-диске появляются не после обработки растворителем, а в процессе прожига. Поэтому в данном варианте с помощью второго лазера информация может быть сразу считана, что позволяет выявлять ошибки и тонко настраивать процесс прожига при обнаружении изъянов в обрабатываемой поверхности. Это важно, ведь счет идет на доли микрона - даже самые тщательные полировка и очистка просто не могут гарантировать полностью идеальные параметры исходного материала на таком уровне.

Полученная в итоге пластина запекается для достижения большей твердости, а после этого покрывается тонкой пленкой металла, например, никелем. Металлизация в данном случае неимоверно тонкая, поэтому металл на поверхность приходится осаждать из никелевого пара в вакуумных камерах.

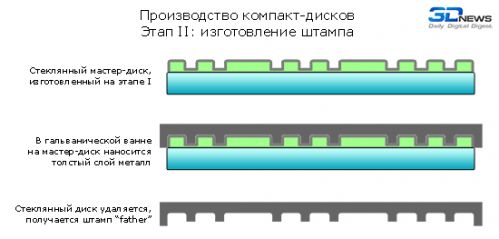

Слой металла нужен для того, чтобы в дальнейшем можно было использовать процесс гальванизации. Металлизированная пластина погружается в гальваническую ванну, и на ее поверхность осаждается уже значительно более толстый (и значительно менее крепко связанный с поверхностью пластины) слой никеля: если на этапе металлизации толщина пленки составляет несколько сотен нанометров, то в результате гальванопластики получается слой толщиной в несколько десятых миллиметра.

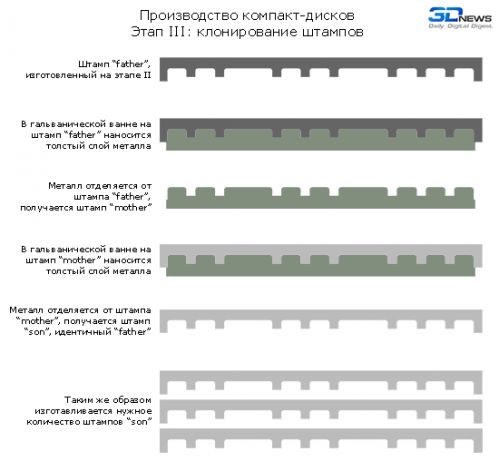

Этот слой, будучи отделенным от стеклянной пластины и тщательно очищенным, представляет собой практически готовый штамп - негативное отображение мастер-диска. Он называется "father". В принципе, им уже можно пользоваться. Но одного штампа для массовой штамповки недостаточно, поэтому их требуется изготовить сразу несколько.

Стеклянный мастер-диск в процессе изготовления первого штампа разрушается, повторить процесс выращивания "штампа-отца" не получится - разве что с самого первого этапа, с фоторезистом и лазером.

Поэтому с помощью все той же гальванопластики с штампа "father" изготавливается позитивный штамп - "mother". А с него тем же методом производится десяток штампов "son" - полных копий "father". Вот именно они впоследствии и идут в дело, а их "батюшка" остается в архиве завода - он может пригодиться, если придется допечатать тираж.

Из отделения мастеринга штампы переносятся в соседний цех в специальном боксе, исключающем попадание на них пыли в процессе транспортировки. И тут начинается новый процесс: репликация, то есть изготовление непосредственно штампованных компакт-дисков.

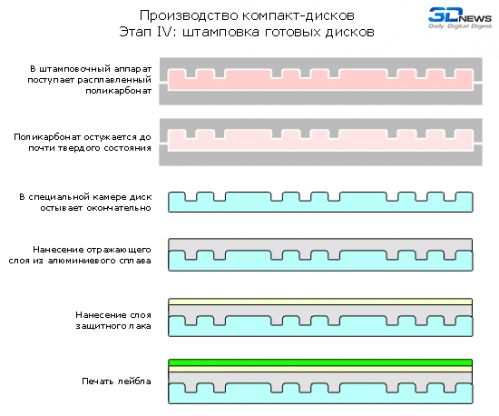

Поступающий в штамповочный аппарат расплавленный поликарбонат поступает на штамп и формуется в виде знакомых всем 120-миллиметровых "блинов". Уже внутри пресса диск охлаждается до практически твердого состояния - при этом весь процесс штамповки занимает считанные секунды. После этого диски поступают в камеру, в которой охлаждаются окончательно.

Следующая стадия: металлизация, нанесение отражающего слоя - тонкой пленки сплава алюминия. Диск практически готов. Остается лишь покрыть его лаком, предохраняющим от повреждения металлизированный слой, и нанести поверх лака рисунок. И, разумеется, упаковать компакты по коробкам.

А как же многослойные и двусторонние диски? Для них каждый рабочий слой изготавливается отдельно - в виде практически самостоятельного диска, только с меньшей толщиной. Отдельные "блины" впоследствии склеиваются в единый диск.

Еще одна хитрость связана с дисками Blu-ray. Плотность информации на них настолько велика, что им противопоказаны даже небольшие царапины. Поэтому Blu-ray-диски полностью покрываются слоем устойчивого к царапинам вещества - на CD и DVD такое покрытие отсутствует.

Как делаются лазерные диски. Практика

Наверное, у каждого человека, которому посчастливилось родиться на бескрайних просторах одной шестой части суши, при слове "завод" автоматически возникает в мозгу одна и та же картинка - мрачные бетонные корпуса, частокол дымящих труб высотой с Эмпайр-стейт-билдинг, небритые рабочие в ватниках… Оно, конечно, пора бы привыкнуть, что современные фабрики выглядят далеко не так брутально не только "у них", но уже и "у нас". И все-таки, заложенные в детстве представления о производстве уhard-эротика не желают забываться.

Поэтому фабрика Sony DADC (Digital Audio Disc Corporation) вызывает удивление и восторг с первых секунд знакомства с ней. Начать с того, что расположена она не в какой-нибудь унылой промзоне, а на окраине небольшой европейской деревушки Нидеральм, что под Зальцбургом.

Места - живописнейшие. Сочная весенняя зелень лугов альпийских предгорий, сами Альпы - в прямой видимости. Даже не слишком удачная погода не способна испортить впечатление от видов, открывающихся с парковочной площадки фабрики.

Здание фабрики скорее напоминает хороший загородный отель, чем производственное строение. Шикарные газоны, деревья, прудик с рыбками по периметру. Даже парковки зеленые. А для самых упертых друзей природы и поклонников здорового образа жизни - крытая стоянка для велосипедов. Одним словом, все передовые достижения европейского дизайна среды на службе австрийского пролетариата.

Внутри фабрика похожа уже не на отель, а на бизнес-центр: сухие офисные интерьеры, привычные турникеты на входе, стойка рецепции. Однако и здесь есть кое-что интересное: в глаза бросается прямо-таки медицинская чистота. Слово "грязь" в этом здании, надо полагать, отнесено к категории крепкой ругани. Да и пылинки, похоже, здесь не потерпят. Тут проходит первая линия обороны: перед тем как перейти из холла в основные помещения фабрики, каждому посетителю приходится одевать бахилы.

Вторая линия еще жестче: раздевалка, в которой придется переодеться в закрытый комбинезон, модные сиреневые гольфы и чистые тапочки. С обладателями бород и усов обращаются еще более строго: им полагается повязка на нижнюю часть лица. "Пожалуйста, сдайте фотоаппараты". Ну вот, поснимали производство… Остается надеяться на штатного фотографа.

Перед входом непосредственно в цех, где происходит штамповка дисков, - третья линия обороны: шлюзовая камера, в которой с посетителя примерно полминуты сдувают пыль. В голове мгновенно всплывают кадры из фильма "Вспомнить все".

А все потому, что для производства компакт-дисков требуется так называемая чистая комната - помещение, в котором количество мелких частиц (пыли, микробов и так далее) строго контролируется. В кубическом метре обычного комнатного воздуха содержится порядка 35 миллионов частиц размером 0,5-1,0 мкм. А в воздухе цеха, в котором происходит изготовление мастер-диска и штампов, содержание должно быть в 10 000 раз ниже - не более 3500 частиц в том же кубическом метре. Стоит отметить, что это далеко не самый жесткий уровень требований. Для некоторых производств и исследований необходимы "чистые комнаты", в которых частиц такого размера не должно быть вовсе.

Внутри цеха людей немного: ровно столько, сколько необходимо для того, чтобы контролировать автоматику. В качестве мальчиков-разносчиков - роботы-транспортеры. Ездят себе по "рельсам", собирают готовую продукцию. Спокойной деловитостью эти роботы неуловимо напоминают R2D2 из "Звездных войн".

К сожалению, запечатлеть на фото наиболее интересные моменты практически нереально. Во-первых, самые ответственные этапы производства - вроде отливки поликарбонатных "блинов" или нанесения отражающего слоя - скрыты от человеческих глаз, поскольку происходят в специальных камерах. Во-вторых, диски по станкам двигаются очень быстро. В-третьих, именно в этом слаженном движении и заключается основное очарование процесса производства - в статике все это просто не смотрится.

Одно из самых впечатляющих помещений - автоматизированный склад, на котором диски хранятся между этапом производства и упаковки. Тут уже впору вспомнить "Матрицу" - дополнительно тому способствует тусклое освещение складского помещения.

Цех, в котором происходит упаковка дисков, по размерам чуть ли не больше того, в котором расположено само производство. Тут людей уже больше: процесс более грубый и нуждается в более пристальном, но менее квалицифированном контроле.

В стандартные коробки диски упаковываются автоматически. А вот для коллекционных изданий используются люди - так выходит куда дешевле, чем придумывать под каждую нестандартную упаковку специальный автомат. Истинному меломану или киноману в цехе ручной паковки неминуемо приходится контролировать слюноотделение - именно здесь можно обнаружить самые-самые "вкусные" издания.

Производство дисков Blu-ray 3D на фабрике Sony DADC под Зальцбургом уже началось. На момент посещения завода диски для России еще не были доступны, но вряд ли их производство отстанет от изготовления европейских версий совсем уж сильно.

И еще одна хорошая новость. Как уже было сказано в начале статьи, физически диски Blu-ray 3D ничем не отличаются от обычных BD-носителей. Поэтому для их воспроизведения просто необходим лишь правильное ПО. Одним из следствий этого факта является то, что уже совсем скоро в мире появятся десятки миллионов устройств, поддерживающих "трехмерные" диски. Каким образом? Все очень просто: в одном из ближайших обновлений прошивки для Playstation 3 должна появиться поддержка воспроизведения этого формата. 3D наступает. Медленно - но верно.

Алексей Дрожжин

Источник: www.3dnews.ru

blog comments powered by Disqus